デザインのひきだし50に掲載されました!

2023.10.06サンコーではお客様やデザイナーさんによる立会い印刷を歓迎しています。でも、「立会いって何をするの?」と思われる方が多いと思うので、立会い印刷で出来ることについてより具体的にご説明したと思います。

ひとことで言うなら「色味の最終調整を工場でお客様と一緒にすること」です。

これはサンコーの印刷機の調整台です。この目盛りは、CMYK各胴でのインキ供給量を示しています。例えば、紫色の絵柄がある場所では、シアンとマゼンタのインキを多く供給する必要があります。その隣はスミ文字ばかりであれば、その場所はスミの供給を増やす必要があります。このような設定は絵柄における各色の比率で、システムが最適値を割り出してくれます。

しかし、それがシステムが導き出す最適なインキ供給量が、人間が美しいと感じる仕上がりだとは限りません。だから、現場での人間の完成による最終調整が必要なのです。

特色の場合には、その紙に載せたときに指定のDICナンバーになるように、インキを混ぜ合わせます。しかし実際に印刷をしてみると、指定通りの色なのにイメージと異なる時があります。例えば文字や線が多いデザインだと、指定通りの色だと薄く感じてしまうことがあります。ベタが多ければその逆のイメージになることもあります。その場合、調肉と言われる作業で職人はお客さまのイメージに合わせてインキを混ぜ合わせます。この調肉は長年の経験・勘が必要な非常に高い技術なのです。

色校正でOKが出た通りに印刷をする。DICナンバー通りの色で印刷する。ここまで出来ていれば、工業製品としての印刷物としては100点かもしれません。でも、工業製品として100点だからといって、見る人の心を動かす印刷物になるとは限りません。

立会い印刷は、最後の微調整をすることで、工業製品を作品に昇華させる行為だとサンコーでは考えています。

データでの画像調整と異なり、印刷工程で調整できる範囲はごくわずか。しかも、インキの供給量を調整すると、紙が流れていく方向全体の色味が変わってしまいます。このような制約があるなかでの調整は、そのデザインにおいて何を表現したいか。という事に向き合う必要があります。

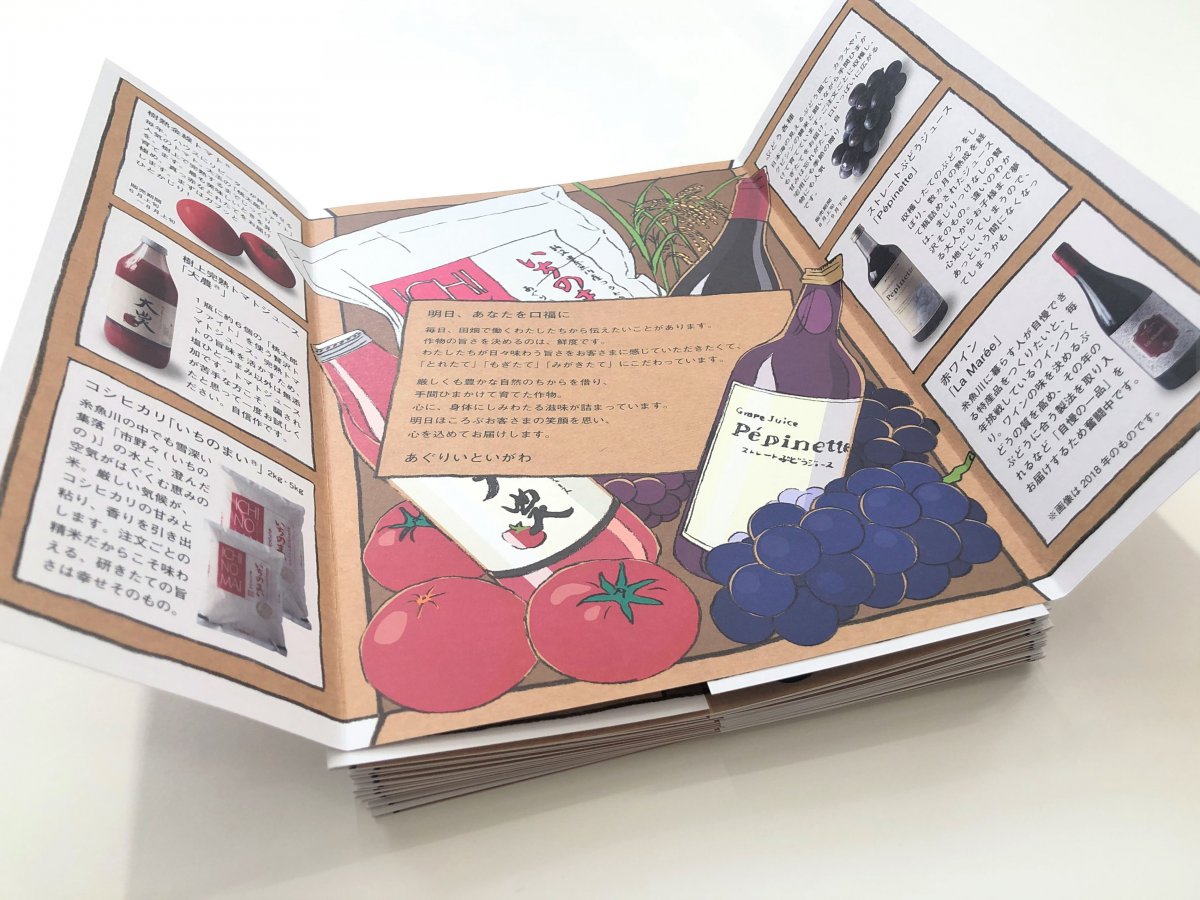

例えばこの農業法人さんのリーフレット。この会社さんの一番の売りの商品はトマトです。市場を経由せずに消費者に直接お届けするビジネスモデルなので、真っ赤に熟してから最適なタイミングで出荷されています。しかし、このトマトを印刷した時に、最初の刷りでは少し青みがかった普通のトマトの色に出てしまいました。そこでトマトの写真の部分のシアンのインキ供給量を減らして調整。美味しそうなトマトの色味が再現できました。マゼンタのインキ供給量を増やすことで赤みを出す方法もありますが、その場合その下にあるお米の袋が赤くなってしまいます。トマトの赤みを出すために、どの色を、どの程度増やす(減らす)のか。職人の経験による判断が欠かせません。

詳しい内容はこちらのブログをご覧ください(農業に取組む企業のブランドづくり)。

特色の印刷物であれば、実際の紙に印刷してみることで印象が変わることが多くあります。特にデザイナーさんが見ている画像はモニターによる透過光の色。紙に印刷された反射光になることで印象が変わる事も少なくありません。本当に出したい色は何か。どんな印象を与えたいのか。そんなやり取りから、DICナンバーでは表せないそのデザインのための色を作っていくのが立ち合い印刷の醍醐味です。

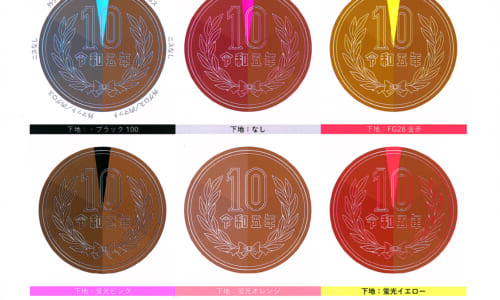

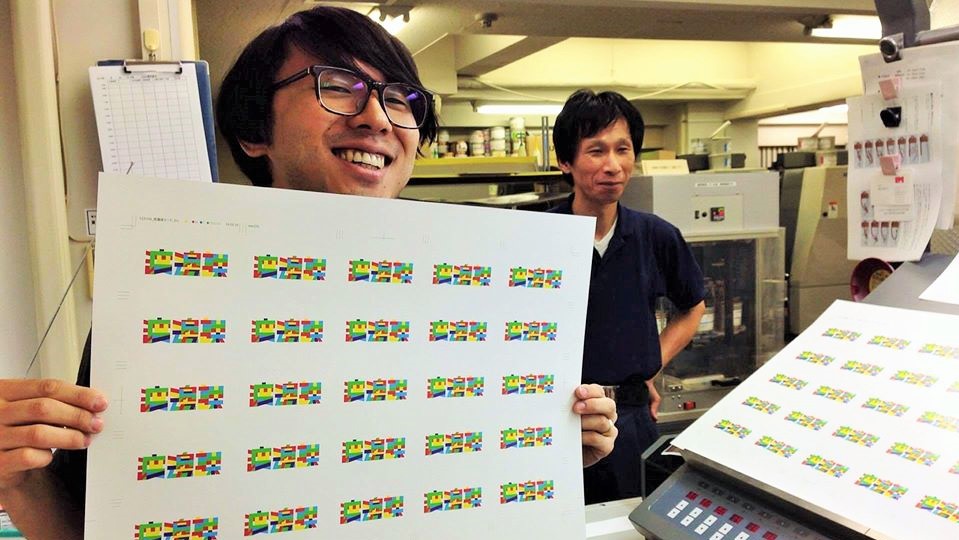

このお仕事では、インキの組み合わせから一緒に考えました。デザインに使われている色は5色。普通ならCMYKの4色で印刷しますが、それだとこのような明るい色にはなりません。蛍光インキを使って全体的にトーンを上げる、特定の色を重視するなど様々な組み合わせをデザイナーさんと職人との間で話し合った結果、緑の発色を重視する方針が決まりまました。

詳しい内容はこちらのブログをご覧ください(特色掛け合わせの印刷)。

サンコーの印刷職人たちは色の表現者です。皆さんが作りあげたデザインを、印刷物という製品から作品として手に取れるカタチに具現化します。

カラー写真を全て蛍光色に置き換えたり、4色機で一気に12色印刷してみたり・・・。印刷職人ですら予測出来ない事を実験しています。

毎週火曜日の夜8時から。紙のこと、デザインのこと、印刷のことについて、 ゆるゆると語る30分。

03-5534-5731

(お気軽にお問い合わせください|平日 10:00~18:00)