デザインのひきだし50に掲載されました!

2023.10.06 写真:水野谷維城 Tsunaki Mizunoya

写真:水野谷維城 Tsunaki Mizunoya

サンコーでは、企業・自治体様からの印刷のご依頼の他にも、クリエイターの方々から「こんな印刷って可能ですか?」というご相談も数多くいただきます。

今回のご依頼主は、BULLET Inc. デザイナーの小玉文さん。パッケージ・ブランディング・プロダクトなどのデザインを中心に、様々な分野で活躍されています。これまで様々な印刷のご依頼をいただいているのですが、その斬新なアイデアにはいつも驚かされてばかりです。

ご依頼内容は、「みかんジュースのボトルの包装紙」の印刷だったのですが、今回も過去にチャレンジしたことのないユニークな内容でした。

小玉さんのオーダーを整理すると、大きなポイントは3つ。

1、新聞紙のようなデザインなので紙質も新聞紙に近いものを採用。

2、包装紙の上に立体感のある「リアルなみかん」を再現。

3、包装紙以外に、商品に付随するタグやラベルも印刷。

生産者さん・愛飲者さんのコメント、商品にまつわるニュースなど、ぎっしりと情報が詰まったオリジナル新聞の上にリアルなみかんがポンと置かれて、浮かんで見えてくるような楽しいデザイン。その名も「夕やけみかん新聞」という素敵な企画です。

なんと、この包装紙のために、本物の新聞と同じように作り込まれていて、きちんと「読める」原稿になっているからさらに驚きです。一見すると「オーダー通りに印刷すればいいのでは?」と思われるかもしれないのですが、実はポイント1と2を両立させるのが非常に難しいデザインなんです。

ご要望通りに完成させるには、通常の印刷後、みかんの部分に特殊なインキを塗ってツヤを出す「UV厚盛加工」を施します。ただ、加工時に熱が発生するため、紙にある程度の厚さがないと、紙が熱に耐えきれないという問題点も。

今回のデザインは、「新聞の質感を出せる薄紙」であることが重要なので、そこにどうやってUV厚盛加工を施すかという点が最大の課題でした。前述のポイント2点を両立させるのが難しいというのは、このような理由からなんです。

数々の印刷を請け負ってきたサンコーですが、ここまで薄い紙にUV厚盛加工を施した事例はありませんでした。そこで、特殊印刷の実績が豊富なプロセスコバヤシさんに相談しました。

今回のご依頼内容を相談したところ、さすがのプロセスコバヤシさんでも前例がないとのこと。ただ、「紙の厚さを工夫できればおそらく実現可能」というアドバイスをいただきました。

紙を厚くすると、新聞紙のような風合いが出ない。かといって、薄紙のままだとUV厚盛加工はできない。そこで、サンコーは1つの仮説を立ててみました。

それは、薄紙を採用しながらも「UV厚盛加工を施す時だけ紙を厚くする」ということ。つまり、加工する時には「厚さ」があるけど、加工が終わったら元の「薄紙」になるという仕組みです。

みなさんも、シールを剥がした経験はありますよね?シールを剥がした後に「台紙」が残ったと思うのですが、その仕組みを応用したアイデアです。

印刷時、薄紙に台紙をあてて「厚さ」を確保。無事に加工が終わったら、台紙を外して元の「薄紙」に戻すというプロセスです。

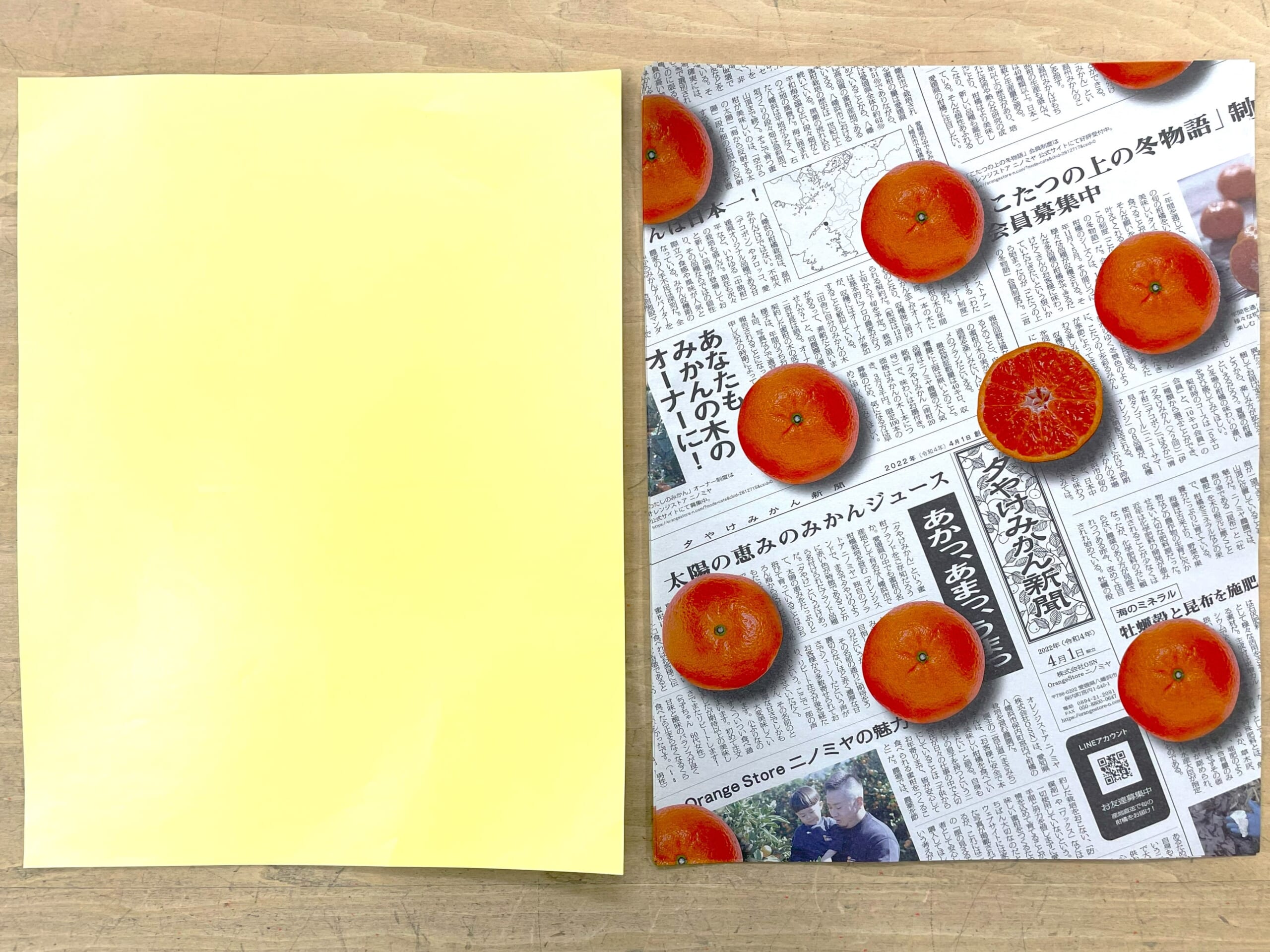

断裁後に手作業でセパレータ(左)と製品(右)にわけます。

断裁後に手作業でセパレータ(左)と製品(右)にわけます。

そうなると、薄紙の全面が粘着することになりますが、今回のような包装紙にそんなことはできません。そこで、印刷紙の四方だけをシール加工にして、印刷が終わったら四方を断裁。台紙を外して元の薄紙に戻すという手法を考えました。

実は、こういった特殊な試みは、印刷機に悪影響を与えるリスクもあるので引き受けてくださる会社は少ないのですが、プロセスコバヤシさんは今回のチャレンジを「やってみましょう!」と快諾してくださいました。

そうして、当社では前例のない特殊な印刷がスタートします。

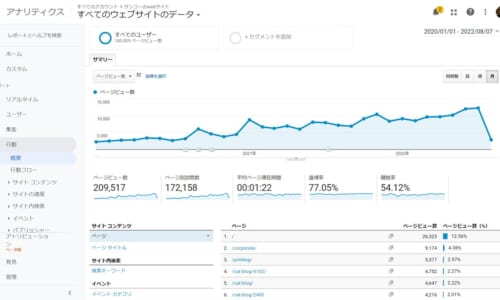

通常の色校正は5枚〜10枚程度ですが、本印刷で量産した際の万が一トラブルを想定した時、その枚数ではテストとしては不十分。そこで、今回はなんと約100枚のテスト印刷を行いました。

その結果、加工時の熱による多少の波打ちやシワはいくつか見られましたが、制作物には影響がないことを確認することができました。そのあとは、「みかん」部分の完成度を上げるために、色校正で何度か彩度を調整。小玉さんにもチェックしていただきながら、本印刷へと進みました。

今回のプロセスをまとめると、

1,印刷(薄紙に新聞風の印刷)

2,シール加工(台紙を貼って厚みを確保)

3,UV厚盛加工(みかんにツヤと立体感)

4,断裁(印刷紙の四方の粘着部分のみ)

5,不要になった台紙を外す(手作業)

小玉さんの独創的なクリエイティブ力、プロセスコバヤシさんの技術力と実行力、サンコーの課題解決力。いろんな力が合わさって、当社では過去に前例のない、また新たな印刷物が誕生しました。

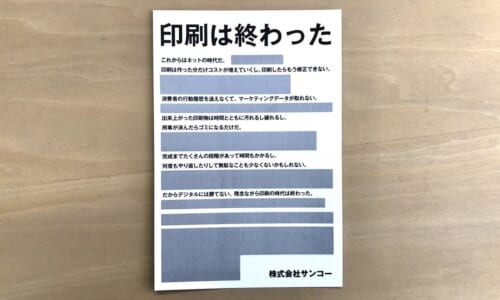

アイデアは思いついたけど、印刷ができないから諦めてしまった。そんな経験はありませんか?

もちろん、「どんな印刷物でも必ず実現します!」とはなかなか言えません。ですが、せっかくみなさんの頭の中に浮かんだ素敵なアイデア。できる限り実現の可能性を探りたいと、サンコーは考えています。

今回のUV厚盛加工のように、印刷・紙質・加工など、あらゆる面でサポートさせていただきますので、何かお困り事が出てきた際は、ぜひ私たちに一度ご相談ください。

クライアント:OrangeStoreニノミヤ

アートディレクション・デザイン:BULLET Inc. 小玉文

印刷:株式会社サンコー

シール加工:タカクラ印刷

UV厚盛加工:プロセスコバヤシ

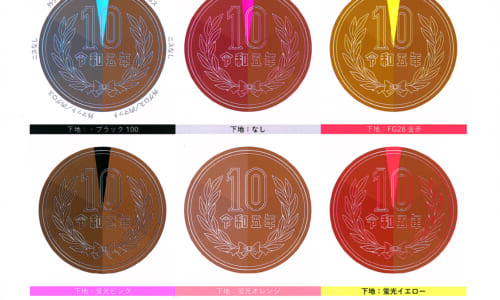

カラー写真を全て蛍光色に置き換えたり、4色機で一気に12色印刷してみたり・・・。印刷職人ですら予測出来ない事を実験しています。

毎週火曜日の夜8時から。紙のこと、デザインのこと、印刷のことについて、 ゆるゆると語る30分。

03-5534-5731

(お気軽にお問い合わせください|平日 10:00~18:00)